过去,机床设备数据采集多停留在 “状态监控” 层面 —— 仅能查看设备运行与否、有无报警,数据价值局限于 “异常提醒”。如今,随着制造企业精细化运营需求升级,数据采集已实现从 “被动看数据” 到 “主动用数据” 的跃迁,通过深度挖掘设备运行、产能、成本、维护等数据,直接赋能生产排程、成本核算、维护策略、刀具管理等核心决策,成为提升制造效率与优化管理的关键动力。

要点一:赋能精准产能分析与生产排程,提升计划可行性。传统生产计划常依赖经验估算,易出现 “计划与实际脱节”。数据采集实时捕捉机床运行状态(开机、加工、停机时长)与生产进度(已加工数量、工序完成率),形成客观产能数据库:管理人员可凭历史数据测算单台机床、整条产线的实际产能,避免经验误判;制定计划时,结合设备实时负载分配订单,优先将紧急订单分给负载低的设备,避开维护时段,确保排程高效可行,减少生产混乱。

要点二:实现真实数据支撑的成本核算与报价,增强竞争力。传统成本核算多依赖行业均价或粗略估算,易陷入 “报价过高丢单、过低无利润” 困境。数据采集记录机床运行时间、能耗、辅料消耗等数据,将成本核算精确到每道工序:例如某零件加工耗时 2 小时,结合单位时间能耗、人工成本可算直接成本,叠加刀具损耗、设备折旧得完整成本。基于真实数据报价,既能保证利润,又可灵活调整策略,在市场竞争中掌握主动,规避经营风险。

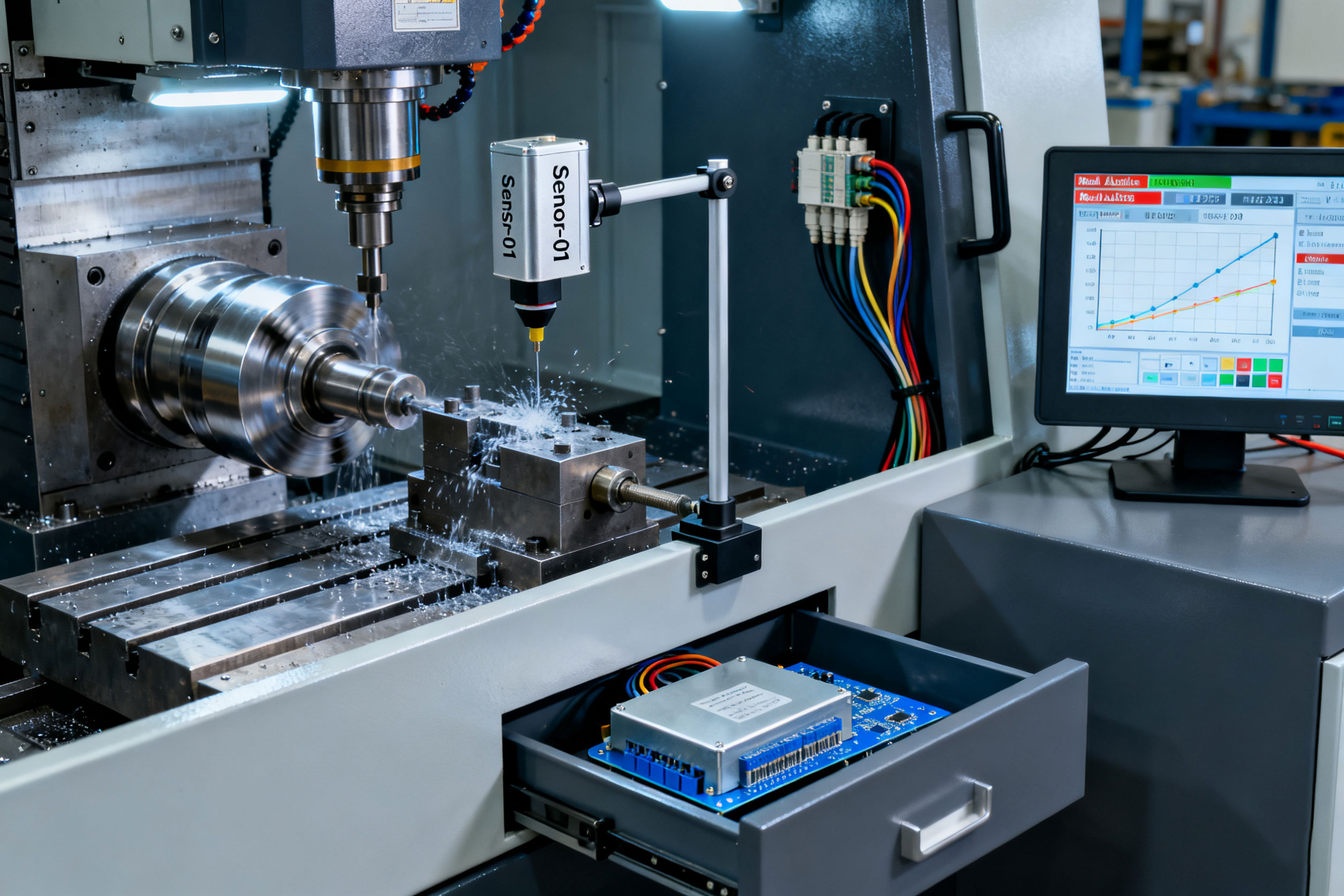

要点三:驱动从经验维护到预测性维护,降低停机损失。传统维护多遵循 “经验周期” 或 “故障后维修”,易造成 “过度维护浪费” 或 “故障停机损产能”。数据采集连续捕捉机床核心数据(主轴负载、振动频率、温度),建立设备健康模型:系统分析数据趋势,识别性能衰减早期信号,结合部件寿命数据库预测故障时间;管理人员可提前制定计划,在设备空闲或淡季更换易损件,变 “被动维修” 为 “主动维护”,减少停机损失与维护成本,延长设备寿命。

要点四:优化刀具管理与切削参数,降本提质增效。刀具是核心耗材,寿命短、参数不合理会增成本、影响质量。数据采集记录刀具使用时长、加工数量、切削时的主轴负载与进给速率,为管理与参数优化提供支撑:一方面,凭数据判断刀具实际寿命,避免提前更换浪费或过度使用影响精度,同时按消耗规律制定采购计划,平衡库存;另一方面,对比不同切削参数下的刀具寿命、效率与合格率,找到最优参数组合并固化为标准工艺,减少质量问题与成本浪费。

机床设备数据采集的价值跃迁,本质是 “数据从信息载体升级为决策依据”。它不再是简单的 “监控工具”,而是贯穿生产、成本、维护、工艺的决策中枢,将模糊经验判断转化为精准数据支撑,帮助制造企业在复杂市场中科学决策,实现降本、提质、增效,为智能制造转型奠定基础。

根据不同行业需求,提供专属解决方案

立即申请,我们提供免费的系统演示!

作者:小编|本文由柯力云鲸原创(www.kelicloud.cn),转载请标明出处,若商业转载请主动联系我们。