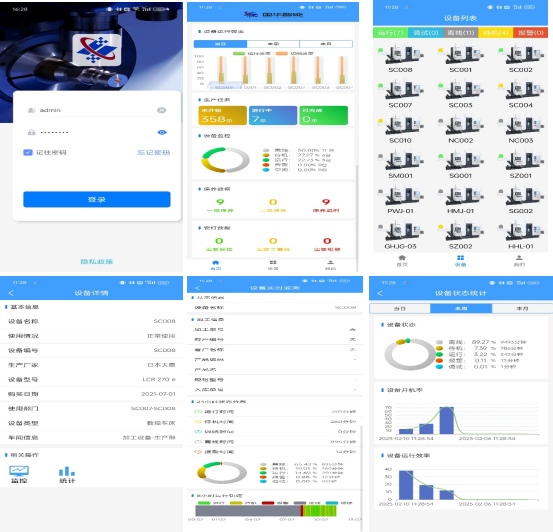

一目了然地掌握所有CNC设备的实时状态(运行、停机、报警)、生产进度、以及关键绩效指标(OEE、产量等)

精准数据分析,针对性进行改善,识别故障,量化分析生产效率,为精益生产活动提供数据支撑。

实现程序的集中管理、版本控制、权限分配,并能通过网络直接从服务器发送到指定机床,确保加工源头数据的准确性与安全性。

企业需要自动、准确、实时地采集生产数据,并自动生成各类分析报表(如工时报表、产能分析、绩效报表等)

通过采集机床主轴负载、运行时间、报警信息等数据,对潜在的故障进行预警,变“事后修理”为“事前保养”,最大限度地减少非计划停机。

打通底层设备与上层管理系统(如MES/ERP)的一体化方案。构建从订单到产品的全链路数字化闭环。

基于KELICLOUD工业数字基座,提供"端-边-管-云-脑"全栈能力,支持柔性化数据采集与测控管理。

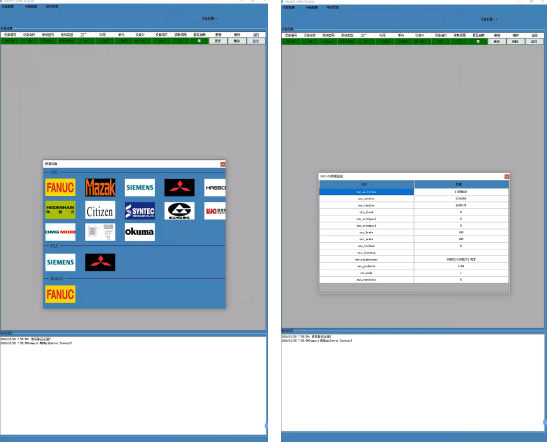

内置1000+工业协议库,支持多品牌设备无缝对接,无需点表配置,部署周期缩短70%。

通过多终端实时展示设备状态、生产进度与OEE等关键指标,实现车间透明化管理。

通过算法分析设备运行参数,提前预警故障,变被动维修为主动保养,减少非计划停机30%。

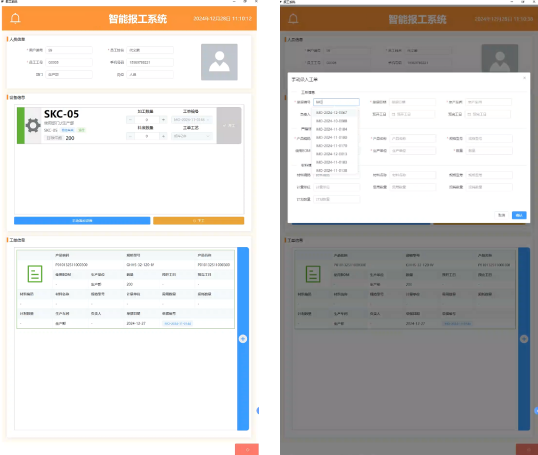

集成DNC程序管理、电子报工、工时统计等功能,实现无纸化作业与精准效能分析。

支持设备与工单全生命周期回放,精准定位生产异常,实现质量问题的快速溯源。

实时监控产线能耗,通过排程优化与设备管理,有效降低单位产品能耗达15%-18%。

模块化设计支持高可配置,提供开放API,便于与MES/ERP等系统集成,打破信息孤岛。

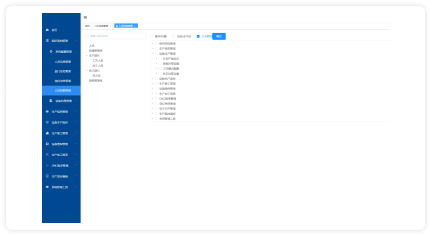

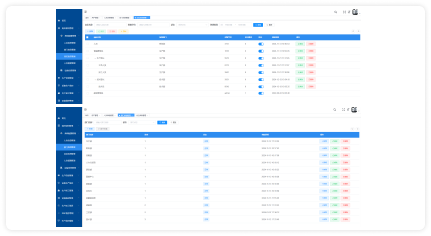

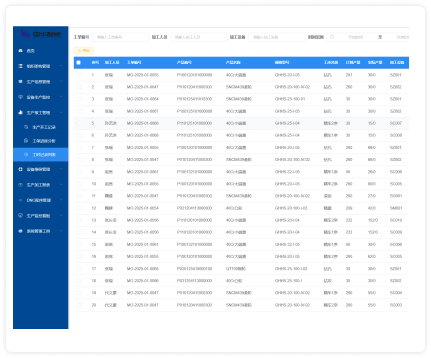

人员信息:人员信息维护功能支持MES新建或Excel导入,可及时更新员工联系方式,以保障考勤、TPM分工及异常通知的准确推送。

人员权限:系统管理员统一负责角色与权限的设置,并需预先定义清晰的自动编码规则。

账号管理:系统管理员统一负责账号创建与角色分配,并设置密码变更提示以确保安全。

部门岗位管理:部门的设置,主要应用于工厂模型、计划排产、生产状况分析等 。

产品配置:MES系统自动从ERP及工艺文件服务器同步产品工序与图纸信息,并设置预工时,同时进行数据完整性检查。

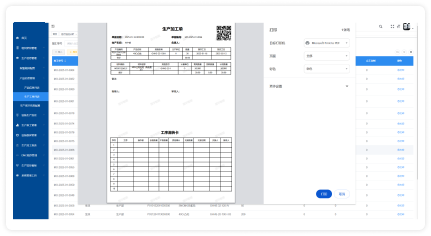

工单配置:MES系统自动从ERP同步工单信息,并对不完整工单进行提示与锁定处理,同时支持打印带二维码的工单、材料信息及工序流转卡用于现场操作。

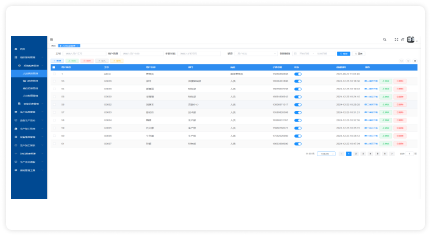

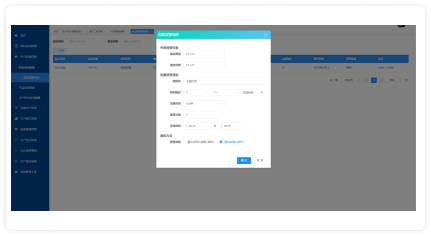

报警配置:该模块提供高度可配置的报警规则,覆盖设备负载、停机时长等关键指标,并能通过短信、微信等方式自动通知相应管理人员,实现对设备状态的实时监控与问题的快速响应。

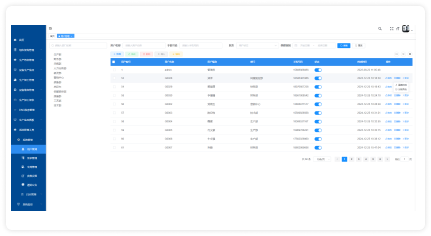

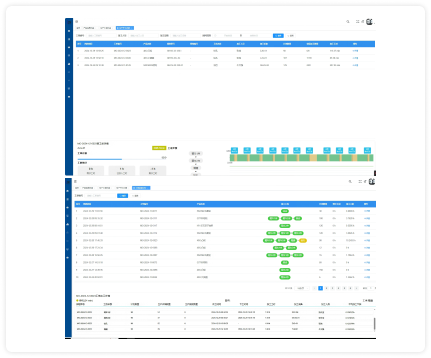

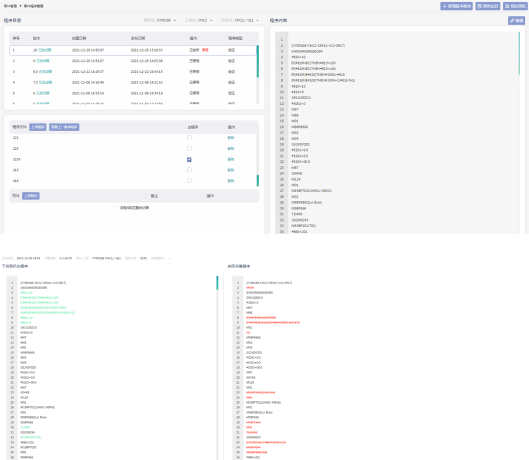

系统通过实时采集生产与报工数据,自动更新设备状态、任务进度及产量信息,并智能判定设备非加工原因,助力管理者全面掌握生产实况。

生产过程追溯时间轴支持回放设备与工单全生命周期状态,可查看任意时段设备参数、报警及产出信息,并揭示因参数异常导致的空转、慢加工等非正常状态。

集成化的工单管理支持实时查看零件工艺、下发NC程序、优化工时并监控进度,自动警示延期任务,全程追踪每张工单各工序的生产详情。

报工系统支持从人、机、料多维度追溯生产数据,统计人员工时、分析设备效能瓶颈并计算OEE。

生产监控平台:生产监控大屏直观的进行车间布局、设备生产状态、生产轨迹、运行生产效率、加工实时参数、生产讯息、班次产能、生产中工单的加工详情的监控等 。

工时统计平台:工时统计大屏统计展示项目进度、工单加工情况、人员加工工时、人员加工件数,方便管理人员实时了解加工人员的生产进度、绩效考核。

生产进度分析 :生产进度大屏主要用于展示每张工单在各个生产工序上的生产进度,如各个工序的生产件数比例,加工时间等。

针对大型装备制造企业设备维护成本高、跨厂区协同低效及碳管理粗放等痛点,通过部署预测性维护、5G全连接及碳能效管理平台,实现故障预测、数据协同与碳排精准管控。

专注于精密五金件制造的企业,通过设备数据直采、AI质检联动与能耗动态优化,有效解决了设备数据孤岛、质量滞后与能耗成本高等核心痛点。

通过内置多协议库的网关与边缘计算技术,解决了多品牌设备协同难题,实现设备效率提升35%、良品率升至97%。