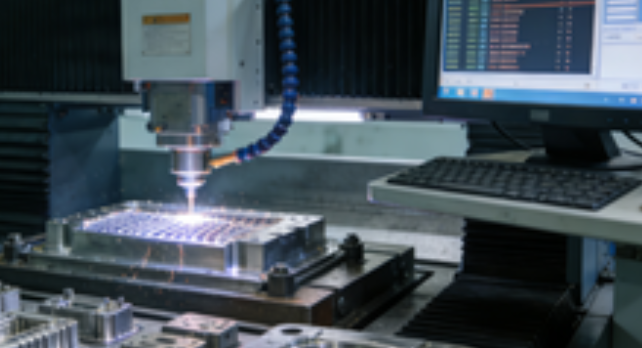

在高端装备制造、汽车零部件、航空航天等领域,机械加工(机加)环节对精度、一致性和交付效率的要求日益严苛。传统依赖人工上下料、手动检测的生产模式,已难以满足现代制造业对质量稳定与成本控制的双重需求。机加自动化生产线通过集成数控机床、机器人、物流系统与智能控制平台,构建高效协同的无人化或少人化加工单元,成为企业提质增效的关键路径。

核心构成:软硬一体,协同作业

一套典型的机加自动化生产线通常由多台CNC加工中心、六轴工业机器人(或桁架机械手)、自动上下料仓、在线测量装置、刀具管理系统及中央控制软件组成。机器人负责工件在机床、清洗机、检测台之间的流转;视觉或激光系统完成定位校正;加工数据实时反馈至MES系统,实现全流程闭环控制。

提升加工一致性与良品率

自动化消除了人工装夹误差和操作波动,确保每一件产品按同一标准加工。配合在线测量技术,系统可在加工中自动补偿刀具磨损偏差,实现“边测边修”,将尺寸精度稳定控制在微米级,大幅降低废品率。

释放人力,优化资源配置

原本需多人值守的产线,现可由1名技术人员监控多台设备。员工从重复性劳动转向设备巡检、程序优化等更高价值工作,既缓解招工压力,又提升人力资源效能。

支持柔性生产,快速响应市场

面对多品种、小批量订单趋势,机加自动化生产线通过预设工艺模板与快换夹具系统,可在数小时内切换加工任务。例如,同一产线上午加工发动机缸体,下午切换为变速箱壳体,极大提升设备利用率与交付灵活性。

数据驱动持续改进

系统自动采集OEE、换型时间、刀具寿命、故障停机等指标,生成可视化报表,为精益改善提供依据。管理者可精准识别瓶颈工序,优化排产逻辑,推动产线持续进化。

机加自动化生产线不仅是设备升级,更是制造逻辑的重构。它将高精度加工、智能物流与数字管理深度融合,在保障质量的同时释放产能潜力。

根据不同行业需求,提供专属解决方案

立即申请,我们提供免费的系统演示!

作者:小编|本文由柯力云鲸原创(www.kelicloud.cn),转载请标明出处,若商业转载请主动联系我们。