传统注塑生产中,决策多依赖老师傅经验与纸质报表,存在明显滞后性与不确定性。老师傅凭经验调参数,人员流动或经验断层易致工艺不稳定;纸质报表需人工填写汇总,数据易出错,且从产生到形成决策依据常需数小时甚至数天,难以及时反映生产动态。生产异常时,管理人员难以及时定位根源,只能事后排查,既影响效率,又可能造成原料浪费与质量波动,制约工厂管理水平提升。

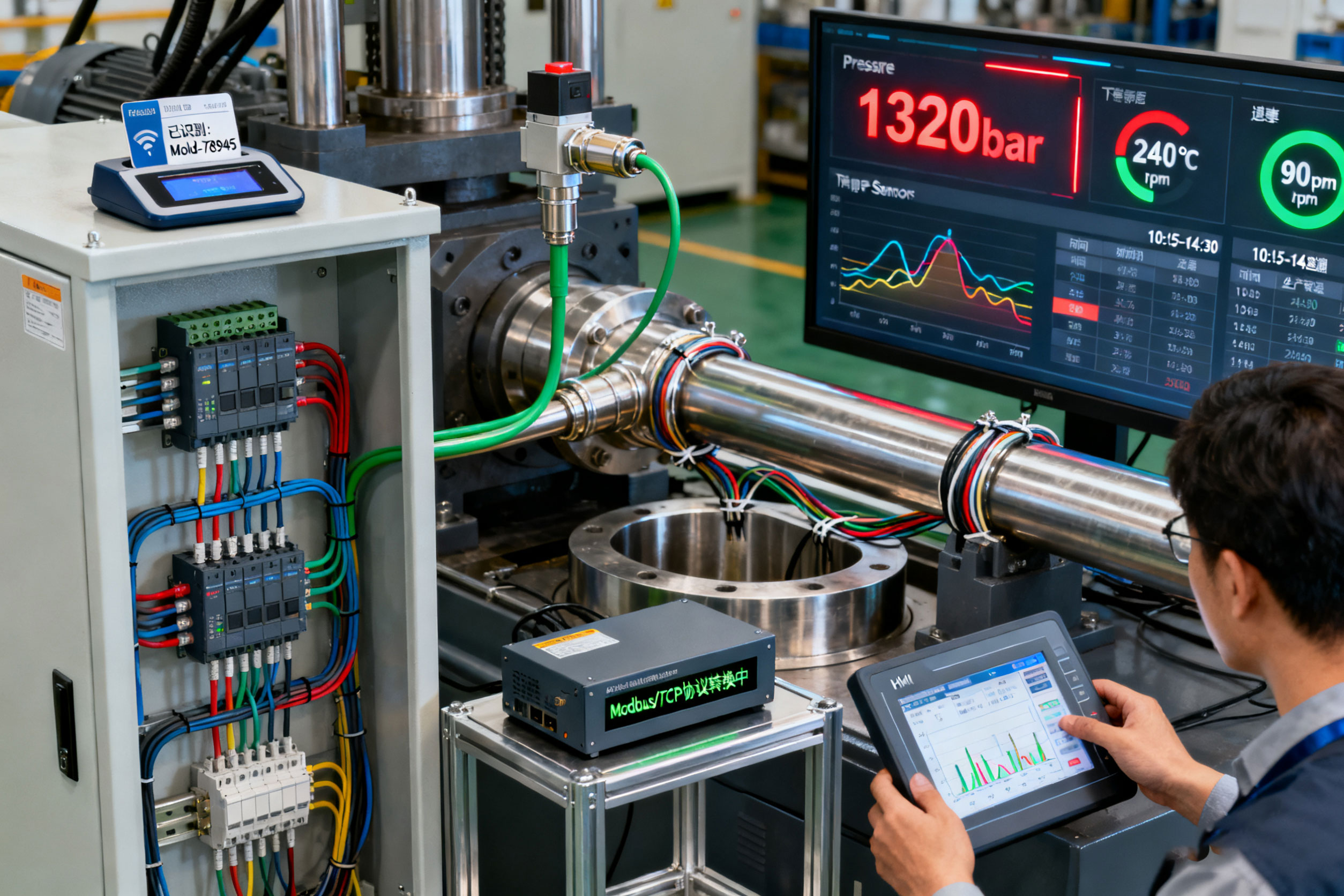

注塑机数据采集的核心价值,是将分散模糊的生产过程与结果,转化为客观、实时、可量化的数据资产。生产过程中,可实时捕捉注塑机运行周期、设备状态及注塑压力、温度、射速等关键工艺参数,数据精准对应生产动作,规避经验判断的主观性;生产结果层面,能自动统计产量、合格率、设备有效运行时间等指标,无需人工统计,保障数据真实及时。这些结构化数据完整呈现生产全流程,为后续分析决策提供可靠依据,打破传统 “凭感觉”“靠经验” 的模糊管理模式。

依托精准采集的数据,不同生产角色可获针对性决策支持,实现精细化管理。操作工通过实时数据快速判断设备是否正常,参数偏离时及时调整,减少不合格品;班组长借助数据精准计算设备 OEE,掌握运行效率与故障率,快速定位瓶颈机台,合理调配资源;生产主管依据产量、效率数据科学制定计划,避免盲目排产导致的产能浪费或订单延误;企业管理者则通过汇总数据掌握工厂整体生产状况,为优化流程、制定长期战略提供支撑,推动决策从 “经验驱动” 转向 “数据驱动”。

更深层来看,注塑机数据采集不只是简单信息收集,更是工厂实现精益生产与数字化管理的基石。持续采集分析数据,能帮助工厂发现生产浪费点与改进空间,优化工艺与管理流程,降低成本、提升效率与质量。同时,数据采集构建了工厂数字化管理的基础数据体系,为后续引入 MES、ERP 等管理系统提供数据支撑,是工厂从传统生产向智能化、数字化转型的起点,更是企业在制造业升级中实现价值创造、提升核心竞争力的关键。

根据不同行业需求,提供专属解决方案

立即申请,我们提供免费的系统演示!

作者:小编|本文由柯力云鲸原创(www.kelicloud.cn),转载请标明出处,若商业转载请主动联系我们。